Maskinbladet, Tyskland

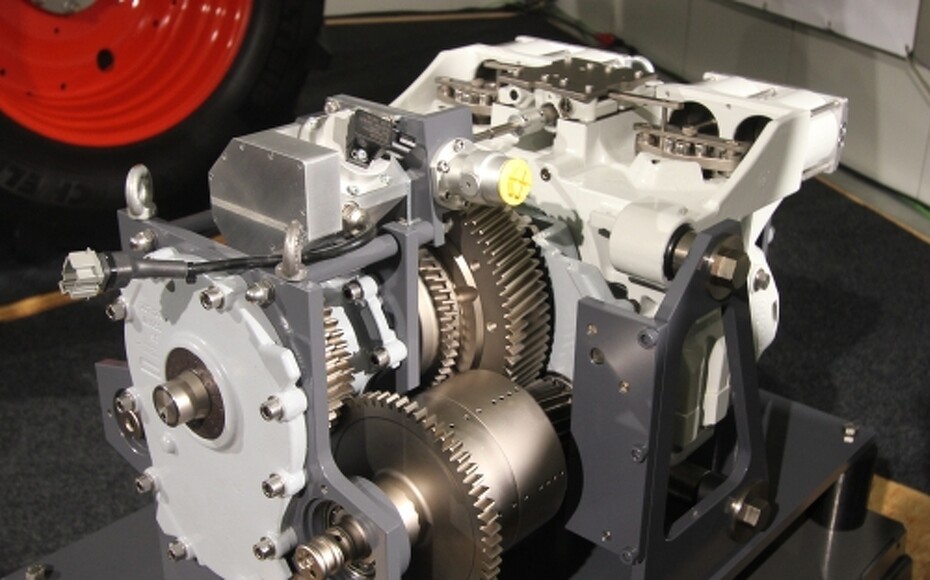

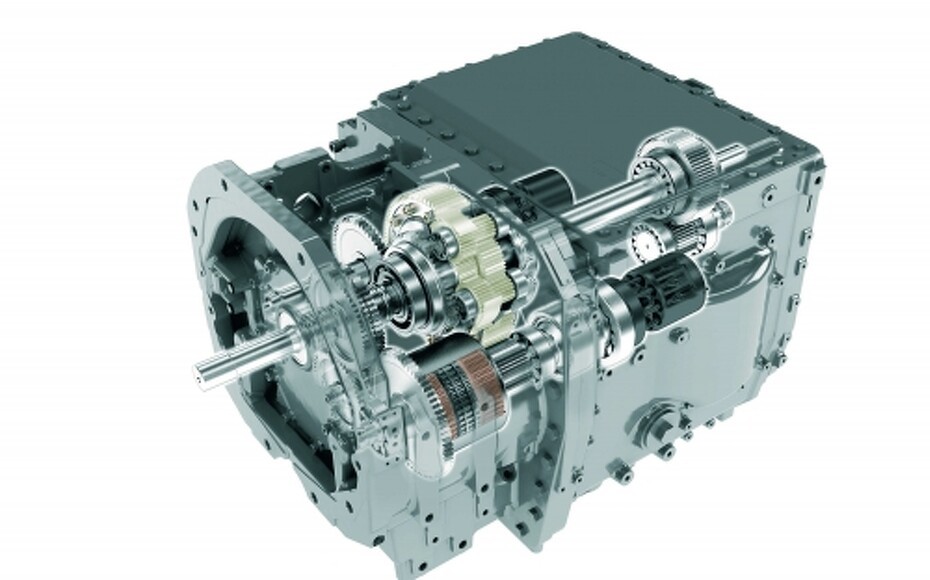

Den nye trinløse transmission fra Claas har navnet EQ200 og er resultatet af fem års udvikling og test fortaget af Claas. Transmissionen indeholder både kendt og knap så kendt teknologi. Hoveddelene i transmissionen består af kendte dele i en trinløs gearkasse som hydrostat, en kobling mellem to grupper, og så knap så kendt teknologi som et dobbelt planetgear.

Dobbelt planetgear

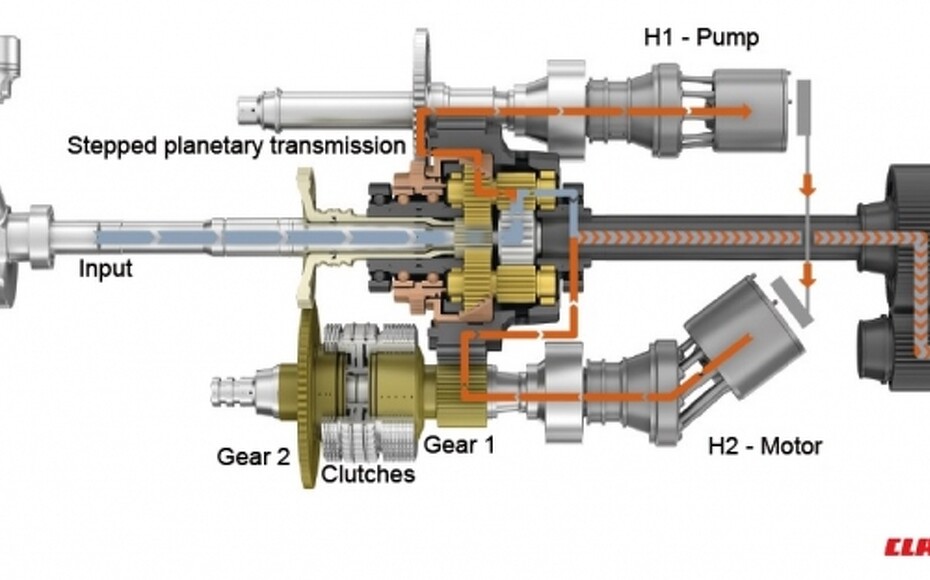

Ens for alle trinløse transmissioner er både at dele og samle kraft mellem hydrostatisk og mekanisk kraft. I enhver trinløs gearkasse bliver kraften fra motoren delt i dels et hydraulisk forløb, dels et mekanisk forløb. Den hydrostatiske del har mulighed for variabel hastighed, og derfor benytter man som regel et planetgear for at dele kraften lige mellem mekanisk og hydrostatisk del. Kraften bliver igen samlet og ført videre til bagakselen. Her benytter man oftest en gearing for at få de to kraftforløb til at passe sammen, og nogle producenter har planethjulet placeret her i stedet for ved deling af kraften.- Det helt unikke i den nye Claas-transmission er, at vi samler og deler kraften i ét samlingspunkt i ét planetgear med to solhjul i midten - og det hele er monteret før den hydrostatiske del, som også er ret unikt, fortæller Jan-Willem Verhorst, produktmanager på den nye trinløse EQ200 transmission.

Transmissionsforløbet

Når transmissionen starter op, og traktoren kører op til cirka 25 kilometer i timen, så vil kraften forløbe over det store tandhjul i planetgearet og videre ud til bagakselen. Jo mere fart der gives, jo mere vinkler hydrostatpumpen og leverer derfor mere olie til hydrostatmotoren. Dette sætter hastighed på bagakslen.På et tidspunkt er hydrostatpumpen vinklet ud til sit maksimale. Her vil traktoren foretage et gruppeskift. Dette gøres automatisk og uden en mekanisk eller elektrisk synkronisering. Det sker, da akselen, hvorpå koblingen til de to gear sidder, vil køre lige hurtigt, samt at momentet er det samme på begge sider af koblingen.- Når gruppeskiftet foretages, bytter hydrostatpumpe og hydrostatmotor plads, forstået på den måde, at olien løber den modsatte vej, og transmissionen virker i princippet modsat, forklarer Jan-Willem Verhorst.Dette skyldes, at kraften nu kører over det mindre solhjul i planetgearet, og transmissionen fortsætter på den måde fra cirka 25 kilometer i timen til topfart på 50 kilometer i timen i en modsat orden, end den gjorde fra nul til 25 kilometer i timen.

Se en annimation af transmissionsforløbet i filmen HER

Helt unik løsning

Løsningen, hvor hydrostatpumpe og hydrostatmotor skifter olieretning, er set i flere trinløse transmissioner, men at gruppeskiftet foretages før den hydrostatiske del er helt unik for EQ200 transmissionen fra Claas.- Det betyder, at vi ikke skal have et manuelt skift af gruppe-gear, og da de to gear skifter automatisk uden brug af mekanisk eller elektrisk synkronisering, så mærker chaufføren intet skift mellem den første og anden gruppe, slår Jan-Willem Verhorst fast.Det er også helt unikt, at kraften skifter fra det store planethjul til det lille planethjul, når gruppeskiftet fortages.Han påpeger også, at effektiviteten er høj i transmissionen, hvilket dog først endelig kan fastslås, når de offentlige brændstoftest bliver lavet på den nye Cmatic Arion-serie.

Dansk indhold

Hele transmissionen er udviklet og produceret på Claas industrifabrik i Paderborn i Tyskland, dog er enkelte delkomponenter hentet ind udefra - også fra Danmark.Den hydrostatiske pumpe og motor er nemlig fra danske Danfoss, og er nøjagtig magen til AGCOs hydrostatpumpe, som benyttes i Vario-transmissionen. Derfor vinkler begge hydrostatpumper 45 grader, som er forholdsvis meget i en trinløs transmission.- Transmissionshuset er meget dybt, hvilket skyldes, at der skal være mulighed for en stor oliemængde til redskaber, da transmissionsolien og hydraulikolien kører sammen, fortæller Jan-Willem Verhorst.Der er ingen olierør til smøring på den nye transmission, hvilket også er ret unikt.- Olierør kan have tendens til at blive rykket løse over tid, og derfor er transmissionshuset fyldt med smørehuller. I produktionen er en meget speciel robot placeret, som kan rengøre alle disse huller i transmissionhuset efter udboring, med 1.000 bars lufttryk.Prisen for at udvikle EQ200 med alle udviklings- og testtimer ligger på 40 millioner euro, men det indeholder også 80.000 timers udviklingsarbejde, 17.000 timers testarbejde på fabrikken samt 15.000 timers test i marken.